一、摘要

建造生物製劑先導工廠,必須符合衛生署最新公布之各項相關法令,包含藥物製造工廠設廠標準【1】、藥品優良製造規範【2】、藥品優良製造確效作業基準【3】及生物安全第3等級實驗室品質管制規範【4】等,同時也須參照美國及歐盟有關cGMP之相關規定辦理,且須能通過確效及查廠。本文針對生物製劑先導工廠潔淨室環境管理作業機制,蒐集相關文獻資料及相關專家人員之經驗,探討生物製劑先導工廠潔淨室環境管理之關聯性,並彙整潔淨室環境管理作業機制,來做好生物製劑工廠潔淨室環境管理作業。

二、生物製劑先導工廠

1、生物科技定義【5】

美國政府公佈之生物技術定義:「利用生物科學技術,以改變生物程序、生物細胞功能,或利用生物特性成分或代謝產物來製造產品及改善人類生活品質的技術」。

2、GMP定義【2】

GMP是一種特別注重製造過程中產品品質與衛生安全的自主性管理制度,即為「優良藥品製造標準」;Good Manufacturing Practices,簡稱GMP。

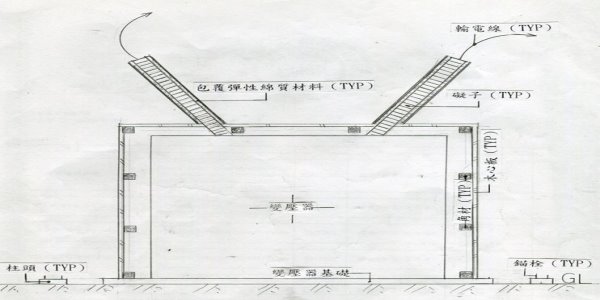

三、空氣調節系統

1、潔淨室定義【6】

依美國聯邦ES209E規格,潔淨室的定義為針對某房間內採取積極的措施,將空氣中的微塵粒子、壓力、溫度、溼度、氣流分佈狀態、氣流速度、有害空氣、細菌、污染物、噪音、振動及靜電防制等,控制在一定的範圍,專為此而造的房間即是所謂的潔淨室。而且當潔淨室的室外狀態有改變時,房間內的潔淨渡、溫溼度及氣流等性能仍須滿足原設計的目標值。潔淨室內所指的塵埃,通常以0.5μm 大小為基準,體積這麼小的微塵一般過濾器無法除去,潔淨室則利用HEPA(高效率空氣過濾器) 與ULPA(超低透過率空氣過濾器)來過濾微塵粒子及微生物。

2、潔淨度等級【6】

潔淨室之清淨度等級是由潔淨室內空氣清淨度(Cleanliness)來判斷其性能效率,也就是依潔淨度等級之不同而加以定義。即清淨度1級(Class1)表示在每分鐘內每立方英呎的潔淨空氣中,含直徑大於或等於0.5μm之微塵粒子不得超過1顆;同理,等級10為不超過10顆,而等級100、1,000、10,000則依此類推。目前最普遍使用的標準為美國聯邦標準FS209E。

3、潔淨室之型式【6】

潔淨室的型式依氣流特徵與配置的不同可分為下列七種:(1)亂流式。(2)水平層流式。(3)垂直層流式。(4)混流式。(5)隧道式。(6)包裹式。(7)標準機械介面式。

4、一般空調通風系統設計原則【7】

一般空調系統主要供應非潔淨室區域之空調及換氣,以維持人員的舒適及滿足各空間之環境要求,並在空間利用、噪音、未來變更彈性及施工品質的考量下,設計採用適宜的空調系統。

5、潔淨室系統設計原則【7】

生物製劑潔淨室等級分為100、10K、100K、10K(BL2)、100K(BL3),所以室內循環風量需達20次/小時以上,以利室內微粒子的移除而使室內達到潔淨等級之要求。製程室內溫度應控制在23℃±4℃,溼度應控制在40% ~ 60%RH。同時每個房間依製程需要提供良好的正負壓控制,以防止交叉污染情形發生。過濾網系統應有30%效率前置濾網、85%中效濾網及99.97%高效率過濾網,系統排氣側須加裝Bag in/Bag out 99.99% HEPA。

四、案例分析與探討

本研究案例是以潔淨室環境管理之規劃管理為首要任務,探討重點必須審慎評估與檢討整體動線規劃考量之相關因素,包含人員、原料、產品、設備、廢棄物等動線之規劃管理,且須符合cGMP設廠標準等。

1、製程區人員進出動線

(1)製程區人員經由專屬樓梯垂直服務一、二樓層動線進出製程區。

(2)製程區藉由Air lock 管制方式達到有效隔離,不致發生管制盲點。

(3)先導製程區藉由垂直動線服務,向上可至三樓品保品管區、實驗區能提供便捷聯繫,向下可至一樓cGMP倉庫,垂直聯合區隔,又能避免相互干擾。

(4)行政與維護及其他業務人員經由專屬樓梯垂直服務動線,向上可至各層行政辦公區與廠房設備區,向下可至地下停車場,以門禁管制方式區隔各區域,能有效管理聯繫與避免相互干擾。

2、製程區原物料、產品進出動線

(1)先導製程原物料經由cGMP倉庫,平行服務動線進入各製程區。

(2)原物料服務動線藉由門禁管制送達緩衝區,經由表面清潔及酒精消毒後再進入潔淨室內以期有效阻隔污染物管制。

(3)製程產品或半成品服務動線,藉由平行輸送動線與PASS BOX 服務,能提供便捷聯繫,又能避免相互干擾。

(4)製程產品或半成品,經由充填區封裝後平行輸送至cGMP倉庫備存,能有效管理供應與服務。

3、製程區廢棄物進出動線

(1)製程廢棄物動線經由製程區髒走道運送,將廢棄物平行服務動線運入廢棄物暫存區。

(2)廢棄物服務動線,藉由升降機垂服務各樓層,將各製造與行政區域廢棄物送達地下室一樓廢棄物暫存區,以期有效阻隔污染物管制。

4、製程區設備進出動線

先導製程設備動線經由製程區共用走道運送,將設備平行服務動線運入各製造區。

五、疫苗製程潔淨室環境管理

潔淨室環境管理可依作業人員、原物料、產品、設備、廢棄物、維護運轉管理及所用物品等加以探討,並依PCDA循環步驟執行管理。

1、潔淨室更衣區管理

潔淨室潔淨度維持之最大控制對象為製程人員,因此更衣區管理員對於製程人員之潔淨室意識規則制定與執行,須加以教育與訓練,使製程人員得以應用與遵行。教育內容包含潔淨室之一般常識、構造與功能、物料與產品運送管理與檢查、維護和清潔、安全對策、著裝程序、潔淨室內之步行方式等。

2、潔淨室空氣洗滌室管理

空氣洗滌室功能是潔淨衣著裝完成,進入潔淨室最後之清潔關卡,使Particle離開身體,必須規劃正確洗滌動作程序及洗滌時間。空氣洗滌目的,為以防潔淨衣清洗不潔或著裝時污染不潔之慮而設置。

3、潔淨室人員管理

製程工作區是最會影響製程品質的區域,所以應規定動作程序,以防不必要的亂流產生影響製程品質。

4、潔淨室原物料與設備進出之管理

原物料及設備進出也必須經過潔淨程序,需不致於影響潔淨室之清淨度。動線管理流程中,前段之物件暫置區主要工作是將物件外保裝去除。緩衝區屬於潔淨區要設立門禁管制,目的在於管控製程物件潔淨後才可以進入潔淨室內。

5、潔淨室施工管理

潔淨室內之施工應事先擬訂管理規則,潔淨室之施工管理規則可分為監工管理與工安管理。監工管理應有教育訓練、工具管理、工料管理、施工管理。工作安全管理分為教育訓練、污染作業管理、工安作業管理。

6、潔淨室維護管理

生物製劑廠房對生產環境之品質要求相當嚴謹,因此潔淨室之營運管理必須擬訂規則和執行方法,且維護管理人員必須規劃定期例行性巡檢、測試、保養等工作,一發現缺失須立刻改善,以期所有的運作均能依照潔淨室的運轉原則來實施,以確保潔淨室潔淨度。

六、結論

隨著生物科技製程技術之不斷精進,其所需要之製程環境條件也亦趨於嚴格,然而高潔淨度之建立需求已漸漸成為生物科技製程環境設計之主流。行政院衛生署也從GMP製造提升至cGMP製造,且須能通過確效作業及查廠【3】。漸進式的往主流高科技製程技術發展,都是為了提升供應製藥生產品質。

本研究製程廠房規劃、潔淨室環境管理等設置考慮做概要介紹及簡要說明,希望藉由相關探討使從事相關作業人員,對於生物科技製程潔淨室環保管理,有一概略瞭解。

參考文獻

1.行政院衛生署,「藥物食品檢驗局」,http://www.nlfd.gov.tw/index.aspx。

2.行政院,衛生署「藥品優良製造規範指導手冊」,2007。

3.行政院衛生署,「藥品優良製造確效作業基準」,2002。

4.世界衛生組織,(WHO),「實驗室生物安全手冊」,(Laboratory Biosafety Manual)第三版,2004。

5.經濟部,技術處「美國生物科技上市公司策略佈局分析雜誌」,2001。

6.陳俊維「FMEA 應用於提昇潔淨室H.V.A.C.系統可靠度之研究」,國立成功大學資源工程學系碩士論文,2004。

7.許常吉建築師事務所,「生物製劑先導工廠建築服務計畫書」,2005。

【本文稿經由台灣省土木技師公會技師報同意轉載;未經允許請勿任意轉載】

來來來哩來按個贊!

精選文章

新進文章