一、前言

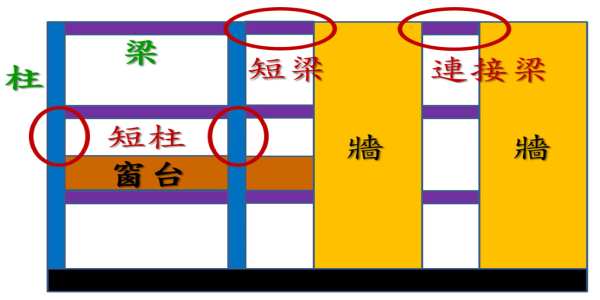

「剪力釘(steel headed stud anchors)」在「鋼結構設計規範」、鋼結構業界,已是慣用名詞,但在新版「混凝土結構設計規範」草案第17.1.2節中,卻稱為「擴頭錨釘(headed stud)」;且所提供之剪力標稱強度計算公式亦略有不同。惟因剪力釘均使用於鋼結構,因此剪力釘之剪力標稱強度計算,大都使用「鋼結構設計規範」所提供之計算公式。國內生產的剪力釘材質,係使用SAE1018條鋼盤元,經過酸洗、冷抽、冷打圓平頭等加工製程,最後再於尾端植入鋁珠,作為導電引弧起火用途,即成為鋼結構工程所使用的剪力釘。「剪力釘」是多種剪力連接器中的其中一種,也是一種高效率的剪力傳遞機制。「剪力釘」植銲作業,不需外加填料材,也不須特別的銲接技巧,即可快速進行植銲作業。剪力釘之植銲速度,約為毎分鐘約銲接6至12顆,因此廣為鋼構設計及施工業界所樂意採用。

二、剪力連接器之應用時機

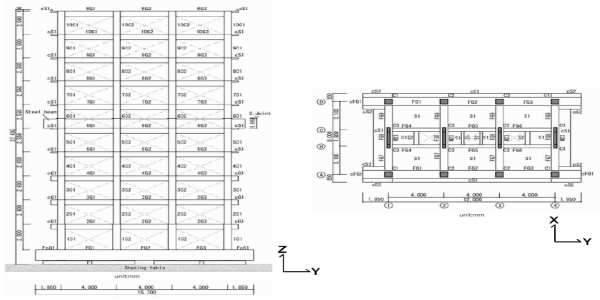

剪力連接器的功用,主要係用於鋼筋混凝土結構與鋼結構間提供抗剪握持力,載重賴以在鋼筋混凝土結構與鋼結構間相互傳遞,並藉以防止兩者間互相滑動之一種機制。若用於鋼筋混凝土樓板與鋼梁間之剪力連結,藉以達到合成效果,此種梁稱為合成梁;或用來傳遞鋼構材之軸力進入鋼筋混凝土構材,將鋼構材之軸力,藉由鋼材表面之剪力釘,提供鋼結構表面握持力,將軸力傳遞進入鋼筋混凝土結構:例如用於高樓結構橫隔樓版中之集力鋼梁,以及鋼結構與鋼筋混凝土結構間之轉接層中的柱構材;或逆打鋼柱與混凝土基樁間;或無梁版與鋼柱間之垂直載重傳遞,藉由沿鋼梁或鋼柱表面分佈植銲之剪力釘,收集或分散載重,以達到緩和漸進消散高集中力進入鋼筋混凝土構材的效果。

「剪力釘」主要係用來傳遞剪應力,但亦有人問起剪力釘是否可用來承受拉力?雖然剪力釘的端部擴頭之承壓力,亦可提供錨定拉力,但基本上市售剪力釘長度均不長,所能帶動之混凝土拉破強度不大,抗拉效果不彰,因此剪力釘用來承受拉力,並不符合經濟效益,亦曾有以剪力釘代替錨栓失敗的案例。

「剪力釘」水平植銲施力不便、且陶瓷護罩(ceramic ferrule for stud welding)不易固定,亦有銲液漏漿顧慮,因此在工廠内翻轉向下植銲較為方便經濟。儘管在工廠植銲較為經濟,但為了避免在運輸中損壞、及施工人員在鋼梁上行走發生危險、或為了施工方便及避免職災起見、或須待鋪完鋼承板後才能植銲剪力釘等目的,可待鋼構件運至工地安裝完成後,再向下植銲剪力釘,因此多數剪力釘仍是在工地植銲。

三、剪力釘之標稱強度

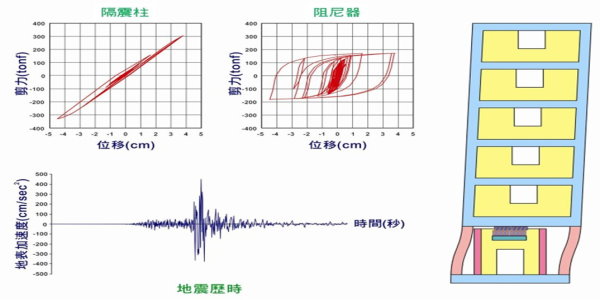

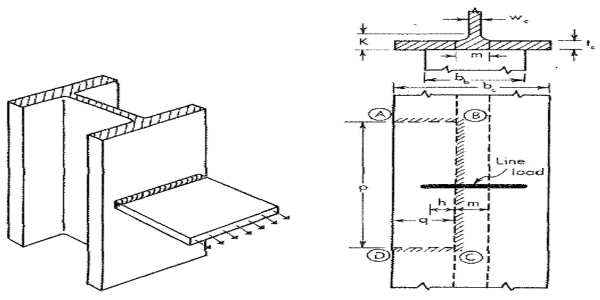

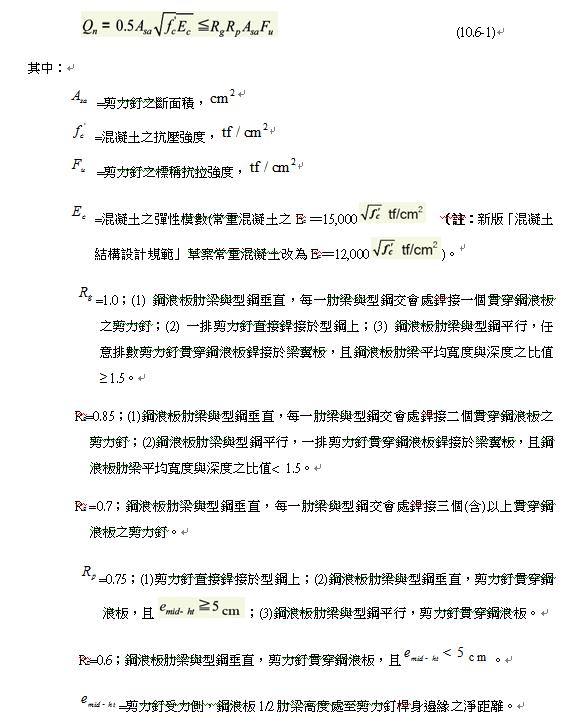

剪力釘的傳力機制與剪力摩擦之力學行為有關,台灣科技大學陳正誠教授,曾接受業界委託進行剪力釘推出( Push-out)試驗,試體是由兩個混凝土塊夾住1段H型鋼所組成。每個混凝土塊高度 550mm,寬度 500mm,厚度 150mm,混凝土塊內配置#5號縱向及橫向鋼筋,混凝土塊中間夾著1段長度為500mm之RH300×300×10×15型鋼。型鋼翼板與混凝土接觸面上,設置有直徑為 19 mm 之剪力釘,剪力釘之長度為76 mm。8個試體共分成4組,編號分別為

P1~P4,每一組有兩個相同的試體,由P1至P4每個翼板面上的剪力釘顆數,分別為1、2、3及6。剪力釘水平向配置方式,分為一排剪力釘及兩排剪力釘,於翼板中央設置剪力釘與H型鋼腹板對齊者為一排剪力釘,離翼板側邊75mm設置剪力釘者為兩排剪力釘。P1~P3試體水平向皆配置一排剪力釘,垂直向分別配置1、2及3個剪力釘。P4試體水平向配置兩排剪力釘,垂直向配置3顆剪力釘。為了避免H型鋼底部承壓到混凝土,所有試體在H型鋼底部預留100mm之滑動空間,混凝土在H型鋼底部亦退縮約1mm的距離。

試體所使用之材料規格:混凝土之設計標稱抗壓強度為280 kgf/cm2,H型鋼使用SN490B 材質,鋼筋使用SD420材質,剪力釘之標稱抗拉強度為4.57 tf/cm2 。所有試體所使用的H型鋼來自同一批爐號,所有試體也在同一時間澆置混凝土。載重試驗期間同時進行混凝土圓柱試體之壓力試驗,混凝土之平均實測抗壓強度為340 kgf/cm2。試驗結果P1試體平均極限強度為36.3 tf/cm2/顆,P2試體平均極限強度為31.3 tf/cm2/顆,P3試體平均極限強度為33.7 tf/cm2/顆,P4試體平均極限強度為23.5 tf/cm2/顆。

push-out試驗結果顯示,剪力釘需要鋼骨與混凝土間產生5mm至10mm 的滑動量後,方能完全發揮剪力全強度。然而,另一以H型鋼柱含剪力釘埋入混凝土版或墩柱之抵抗H型鋼柱底彎矩的載重試驗研究案之試驗結果顯示,鋼骨與混凝土界面間之滑動量,僅約在2.8mm至3.9mm之間。經以此2.8mm至3.9mm滑動量比對觀察,由前述一系列之剪力釘推出( Push-out)試驗,所得之「載重與位移曲線」圖結果顯示,剪力釘雖然明顯沒有發揮其最大強度,但剪力釘滑動量在2.8mm至3.9mm之間之滑動量,筆者認為尚可發展達規範規定之剪力釘標稱強度9.68 tf/顆。

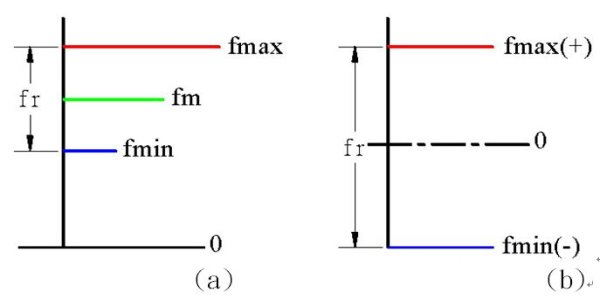

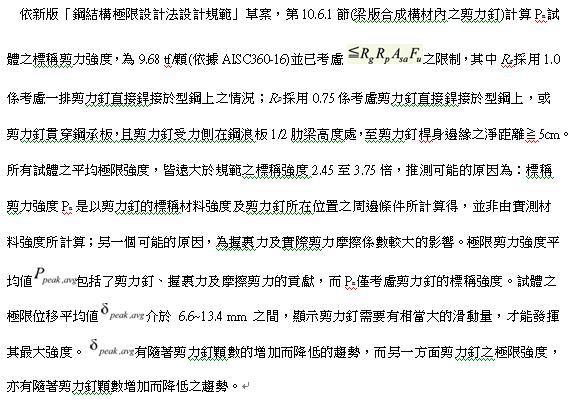

(一)AISC 360-16剪力釘標稱強度

埋置於均勻厚度混凝土版或含鋼浪板之混凝土版內,單一剪力釘之標稱強度為:

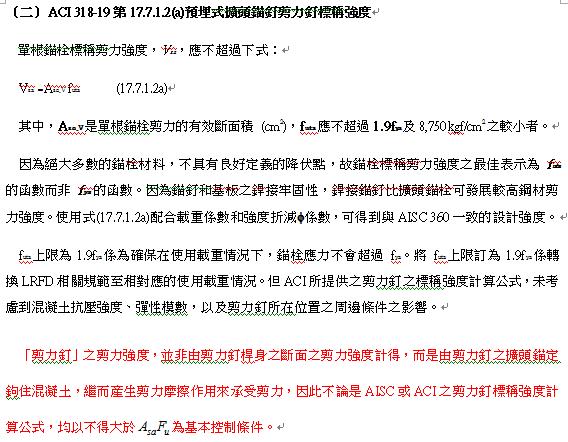

考量AISC 360-16剪力釘標稱強度計算公式中有考慮到混凝土彈性模數Ec,及混凝土抗壓強度的影響;由於國内使用之粗骨材造成混凝土彈性模數,較ACI 318所提供之混凝土彈性模數較低,新版「混凝土結構設計規範」草案,已修改為原Ec値之8折,因此ACI 318-19第17.7.1.2節所提供之剪力釘標稱強度計算公式中,僅考慮剪力釘材質的貢獻,且未考慮剪力釘使用位置及鄰近邊界條件的影響,似不夠嚴謹。

四、剪力釘設計細節

剪力釘之設計,必須符合規範設計細節之規定,才能發展剪力釘之標稱強度:

(一)所需剪力釘之數目

雖然,最大正彎矩或最大負彎矩至零彎矩間所需剪力釘之數目,理論上須依剪力梯度分配,並非均匀分布。但「鋼結構設計規範」,容許以計算出之設計總水平剪力,除以根據標稱剪力強度,所計算得之單一剪力釘之標稱強度,計算所需剪力釘之數目,並均匀分布在最大正彎矩或最大負彎矩至零彎矩間。

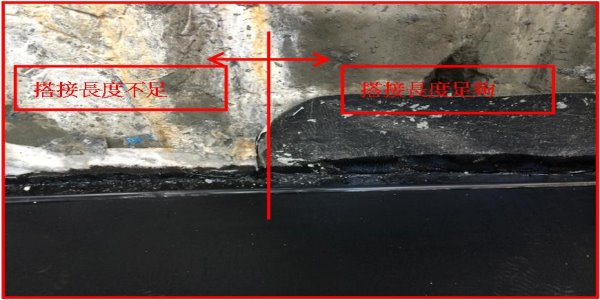

(二)鋼承板與剪力釘間之尺寸限制

剪力釘銲接後長度,須高於鋼承版肋峯至少38mm,鋼承版肋峯至混凝土版頂面至少50mm。曾有設計單位對鋼承樓版合成梁設計圖上,未註明:「剪力釘銲接後長度須高於鋼承版肋峯至少38mm。」之規定,致無法達到完全合成梁的效果,施工後撓度過大,致生履約爭議的案例。又依現行鋼結構設計規範第9.5.1節( 剪力釘材料)第(2)款之規定:「剪力釘之長度應大於4倍剪力釘之直徑。」,新版「鋼結構設計規範」,已改為「埋置於常重混凝土中之剪力釘只承受剪力時,其銲接後之長度應大於5倍剪力釘之直徑;埋置於輕質混凝土中之剪力釘只承受剪力時,其銲接後之長度應大於7倍剪力釘之直徑。」。目前工程師設計時,均直接參照現行規範4倍剪力釘直徑之長度,並非正確之標示法。建議選用剪力釘長度時,除結構設計規範規定之所需安全長度外,應另酌加植銲壓接縮短之餘裕。在此特別提醒設計者,在選用剪力釘之長度時,須預留3至5 mm左右之長度餘裕,以備抵消剪力釘植銲時會因壓接而略為縮短及鋼承板厚度與鋼梁間之間隙。

(三)剪力釘之長度:商用生産之剪力釘長度一般介於50mm至220mm間。

(四)剪力釘之安裝與間距

1.剪力釘應埋置於每立方公尺重量不少於1.45 噸之混凝土中。

2.剪力釘銲接後之長度不得小於4倍剪力釘之直徑。

3.剪力釘之直徑不得大於2.5倍鋼骨翼板之厚度,惟剪力釘銲接於鋼骨腹板正上方之翼板者除外。

4.最大正彎矩或最大負彎矩至零彎矩間之剪力釘,可依其所需數目以等間距配置。惟在任一集中載重至臨近零彎矩間之剪力釘數目,須足以發展出桿件在集中載重處所需之最大彎矩。

5.剪力釘側向至少應有2.5cm混凝土保護層,但設置在鋼浪板肋梁上之剪力釘不在此限。剪力釘沿剪力之方向,其中心至混凝土邊緣之距離,常重混凝土至少應為20cm,輕質混凝土至少應為25cm。本款之規定亦可採用「混凝土結構設計規範」附錄D之規定取代之。

6.剪力釘中心之最小間距,在梁之軸方向為6倍剪力釘直徑,在梁之橫方向為4倍剪力釘直徑;但鋼浪板肋梁上之剪力釘,任意方向之最小間距為4倍剪力釘直徑。剪力釘中心之最大間距不得超過8倍混凝土版總厚度或90 cm。

(五)合成構件內之剪力釘

1.剪力釘應埋置於重量不少於1.45噸之混凝土中,混凝土材料應符合相關規範之規定。

2.埋置於常重混凝土中之剪力釘只承受剪力時,其銲接後之長度應大於5倍剪力釘之直徑。埋置於輕質混凝土中之剪力釘只承受剪力時,其銲接後之長度應大於7倍剪力釘之直徑。

3.剪力釘側向應最少有2.5 cm厚之混凝土淨保護層。

4.任意方向上剪力釘中心至中心距離需4倍以上之剪力釘直徑。

5.剪力釘中心至中心之最大間距,不得超過32倍剪力釘桿身直徑。

6.剪力釘除直接銲接於鋼骨腹板正上方之翼板外,其直徑不得大於2.5倍鋼骨翼板之厚度。

(六)構材元件間軸力轉接

構材元件間之軸力轉接,若握裹強度不足以傳遞所需傳遞轉接之軸力時,須配置剪力釘取代之,且握裹與剪力釘二種不同之剪力傳遞機制,不可疊加。但在剪力釘與鋼柱翼板及腹板之邊緣,以1比1斜率向周圍分佈至柱基板底部所提供之混凝土有效承壓範圍之承壓力,則應可疊加。

五、結語

由於剪力釘在植銲方便快速,甚多工程師將其認為萬靈丹,到處植銲,許多不需要的地方也植了剪力釘。例如,箱型鋼柱之柱内横隔板上、穿梁鋼管上、鋼柱防火用混凝土保護層等。另外,最常見設計錯誤,就是鋼承樓版上之合成梁剪力連結用之剪力釘長度不足,致合成效果不足;或把剪力釘用來承受拉力,却未檢討混凝土拉破強度。建議工程師先了解剪力釘之力學機制,才能正確使用。

【本文稿經由台灣省土木技師公會技師報同意轉載;未經允許請勿任意轉載】

來來來哩來按個贊!

精選文章

新進文章