一、前言

各技師公會所製作,供技師會員參考使用之鋼結構參考圖:「板件T形接合銲道尺寸表」,從早期筆者參與製作的適用於ASTM A36(CNS SM400系列)強度等級鋼材開始,接下來房屋結構越蓋越高,便開始使用ASTM A572 Gr.50 (CNS SM490或SN 490系列)鋼材後,筆者在參與「房屋特殊結構委託結構相關專業團體審査」的機會中,發現設計技師所提送的結構參考圖中,仍沿用ASTM A36 (CNS SM400系列)等級鋼材的舊表。為了避免發生『高強度鋼材所用之接合銲道尺寸仍使用中強度鋼材之接合銲道尺寸』,而發生工程災害,於是筆者乃於舊表中,首創增列適用於ASTM A572 Gr.50 (CNS SM490或SN 490系列)之板件T形接合銲道尺寸。

近年由於結構規模不論是高度或跨度均越來越大,再加上鋼材生産技術的進歩,於是CNS SM570系列等級之鋼材應運而生。筆者在協助某位技師校核跨度140m之飛機維修廠房之鋼結構結構設計圖時,發現設計技師為了減輕大跨度屋頂桁架的重量,而採用SM570系列等級之鋼材時,乃將鋼結構參考圖中之ASTM A572 Gr.50(CNS SM490或SN 490系列)「板件T形接合銲道尺寸表」,再及時更正而避了可能發生的工程災害。

鍳於自從CNS SM570系列等級之鋼材開始使用後,板件T形接合所需銲道尺寸亦越來越大,為了提供配合CNS SM570系列強度等級之鋼材,開始使用所需之板件T形接合銲道尺寸表,以及為了合理減小潛弧銲(SAW)滲透能力較強的銲道尺寸,及減小入熱量較大所産生之變形量,提升銲接技術人員趕工效率,減少不必要的資源浪費等考量,筆者接受台中市土木技師公會邀請,參與製訂新版鋼結構參考圖,納入合理經濟的各種鋼材強度等級之「板件T形接合銲道尺寸表」。茲擬藉本文一角提出探討,供工程先進設計及施工參考,不當之處,亦請不吝指正。

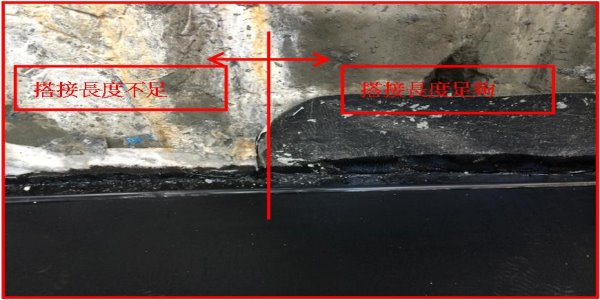

圖1 在大尺寸銲道内塞入銲條或鋼筋案例

二、板件T形接合之經濟型式及適用之尺寸

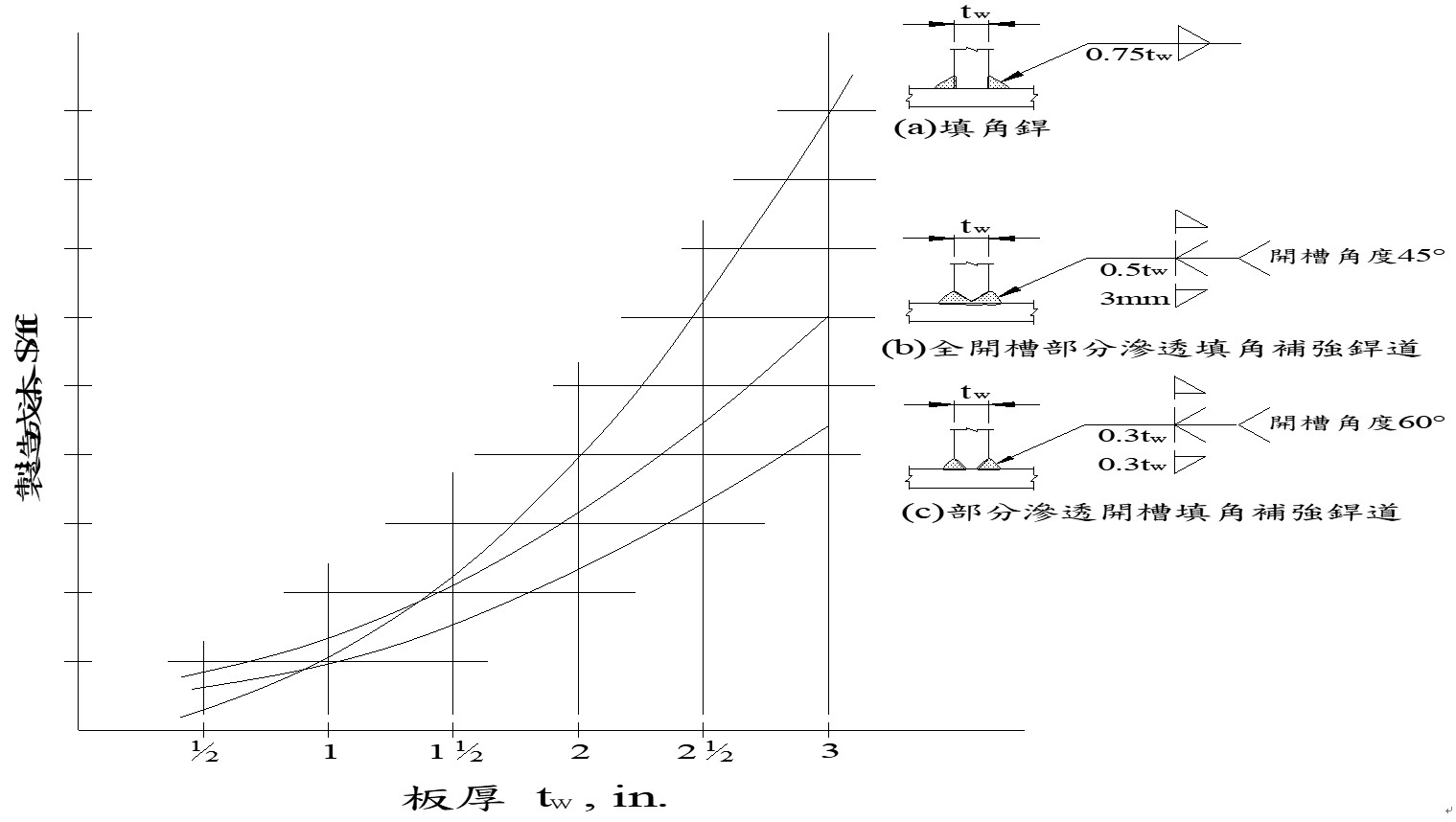

銲道之銲接方法、型式及尺寸,會影響製作成本,包含開槽加工、銲接施工、銲接檢驗及銲接後之矯正等工作。圖2為板件T型接合,在發揮腹板之全板剪力強度條件下,採用三種銲道型式之銲接成本曲線,其成本計算包含開槽加工及銲接施工(銲接量與銲道尺寸之平方成正比),但不包含背剷、銲接檢驗及銲接後矯正之費用等。

依據該等曲線顯示,銲道型式(a)及(c)之最低成本變換點之板厚度約為20mm,即腹板厚度不超過20mm時,以採用圖2(a)之填角銲道較為經濟,而當腹板厚度超過20mm時,則以採用圖2(c)之部分滲透開槽銲道,外加填角補強銲道較為經濟。由上述比較可知:圖2(b)的銲道型式,在各種腹板厚度下均非為最經濟之銲道型式。相較於圖2(b),採用全滲透銲開槽銲道,尚會再增加背剷及銲接檢驗之成本,故全滲透開槽銲道成本,將遠高於圖2(a)及2(c)之銲道型式。雖然該成本比較圖表之發行年份距今較久,且各鋼構廠之製作成本稍有不同,但仍不失為設計者良好之參考資料。根據現有銲接設備與製程,評估之最低成本轉換厚度,約介於25mm〜28mm之間。

以上最低成本轉換厚度原側,將應用於本「板件T形接合銲道尺寸表」之製作。

圖2 T型接合不同銲道型式之成本比較

三、部份滲透開槽銲是否可與補強填角銲道組合使用

部份滲透開槽銲是否可與補強填角銲道組合使用呢?某鋼結構參考圖中之「板件T形接合銲道尺寸表」,認為『不可組合使用,若要使用須經設計監造人同意,另行採用程序驗證紀錄(PQR)之銲接型式』。該參考圖亦依據現行「鋼結構施工規範」表4.2-6及表 4.2-8之備註J:「若塡角銲道應用於靜態載重結構件中,以加強角隅及T型接頭之開槽銲道,這些等於1/4T1,但不可大於10 mm。在反復載重結構件中之角隅及T型接頭之開槽銲道,必須以本1/4T1(但不大於10 mm)之塡角銲加強」之規定,認為『加強之塡角銲銲脚尺寸,在T1板厚方向之填角銲,脚長為1/4T1且小於10mm時,才可計入有效喉厚,垂直T1板厚方向之填角銲脚長,則無限制可大於10mm』。

該參考圖會産生上述認知的原因,筆者認為係誤解現行「鋼結構施工規範」表4.2-6及表 4.2-8之備註J之意義。筆者認為其真正意涵,應該係針對「承受高週次疲勞載重結構之角隅及T形接合開槽銲道,其表面與待接合之板面成90度交角,為避免因90度交角容易引致應力集中而産生疲勞效應,因而規定須以1/4T1,但不可大於10 mm之二邊脚長均為10mm以下之等脚塡角銲道填補90度角隅處,使原為90度之交角改變成為2個45度之轉折,以降低應力集中之可能性,避免産生疲勞效應。且該二邊脚長均為10mm之塡角銲道,不計入有效喉厚。若要計入有效喉厚,該二邊脚長均為10mm之塡角銲道可任意加大,但其表面交角,針對承受高週次疲勞載重結構之角隅及T形接合開槽銲道,仍以45度為原則,建議不大於60度。

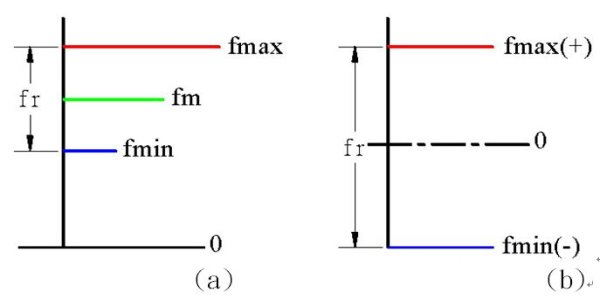

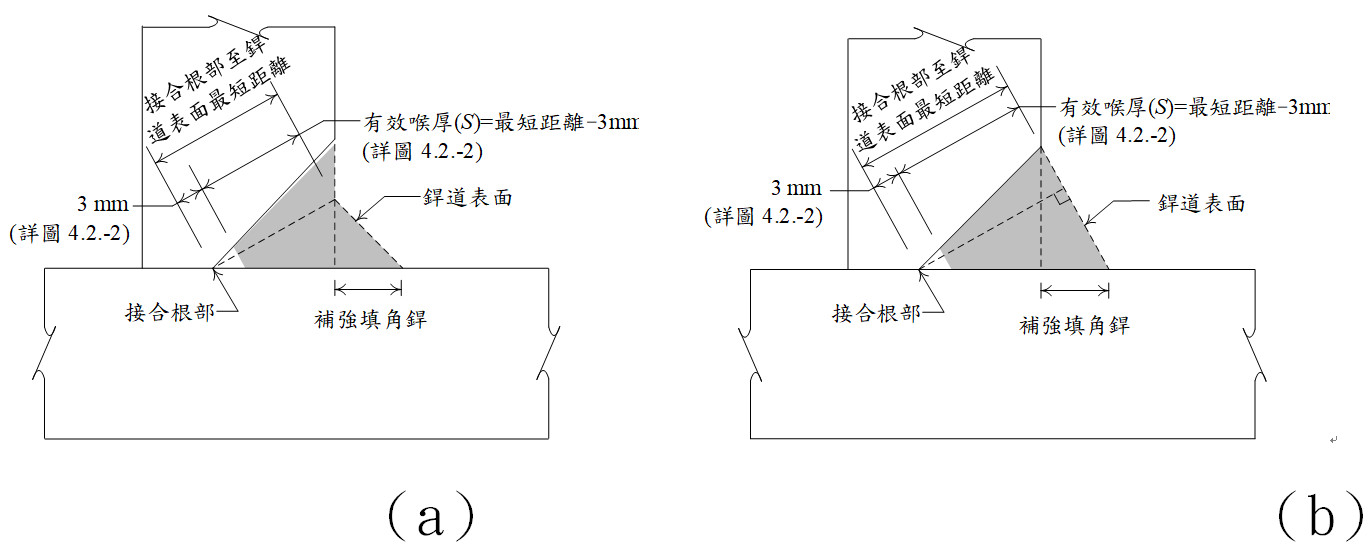

該參考圖『在T1板厚方向之填角銲脚長為1/4T1且小於10mm時,才可計入有效喉厚,垂直T1板厚方向之填角銲脚長,則無限制可大於10mm』的認知,沒有完全達到改善90度交角的缺點。另依據「鋼結構施工規範(民國111年草案)」第4.1.5節(塡角銲)12.:「部分滲透槽銲道與補強填角銲道組合時,依使用之接合細部及銲接姿勢(詳見鋼結構施工規範圖4.2-2 預檢定之部分滲透槽銲道接合詳細圖),其有效喉深,應為接合根部至銲道表面之最短距離減去根部未熔透尺寸,如圖3所示。無需經程序驗證紀錄(PQR),部分滲透槽銲道與補強填角銲道即可組合使用。

圖3 部份滲透開槽銲道與填角銲道組合時之有效喉厚計算原則

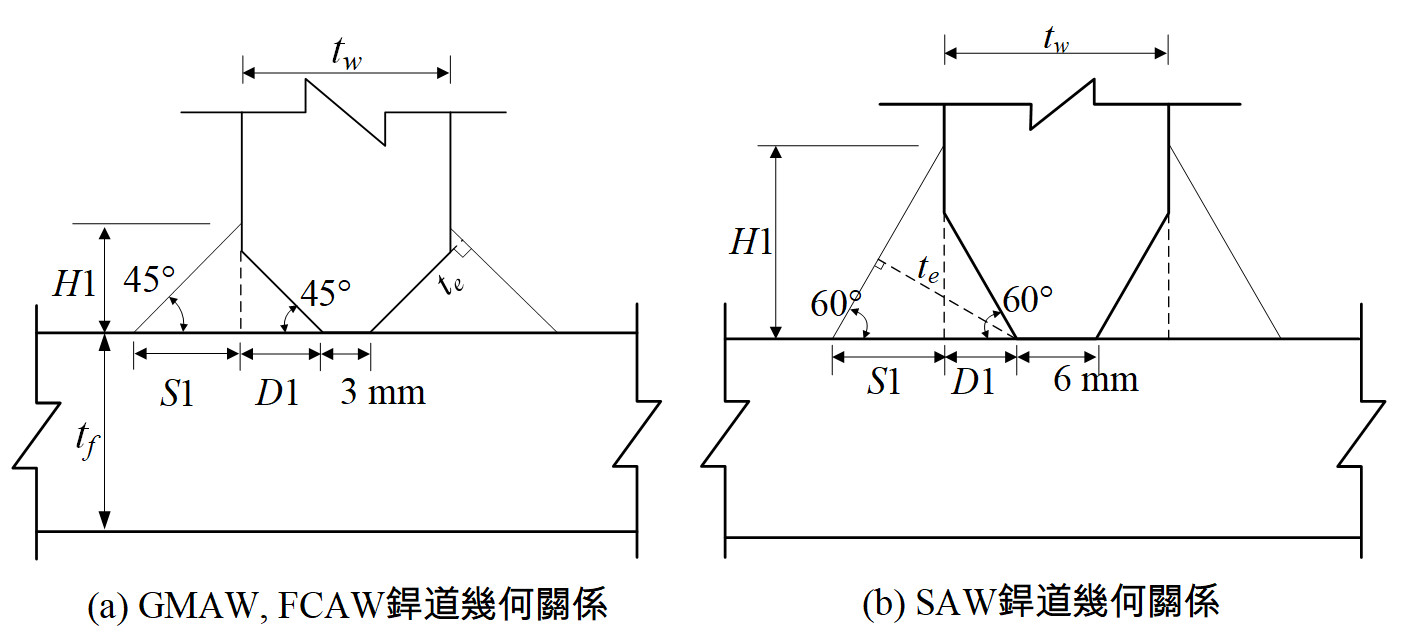

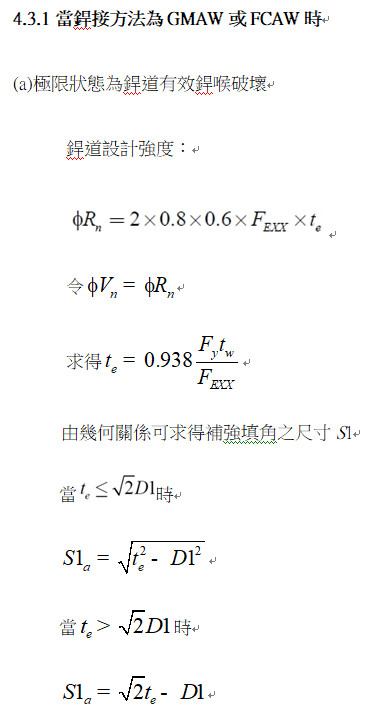

四、板件T形接合銲道設計法探討

本板件T形接合銲道尺寸計算,以腹板發揮全拉力強度,以極限設計法(LRFD)探討(以腹板發揮全剪力強度之計算探討,因受限篇幅予以省略)。最小銲道尺寸,須符合第4.1.5.4節(填角銲最小銲道尺寸)及第4.1.7節(部分滲透槽銲道之最小尺寸)之限制。以下計算以單位長度為之,並假設翼板與腹板採相同材質。計算銲道有效喉厚之全斷面以降伏強度(Fy)控制;計算銲道與毋材界面之母材局部強度以淨斷面斷裂強度(Fu)控制。

取腹板全斷面設計拉力強度 為銲道設計力:

為銲道設計力:

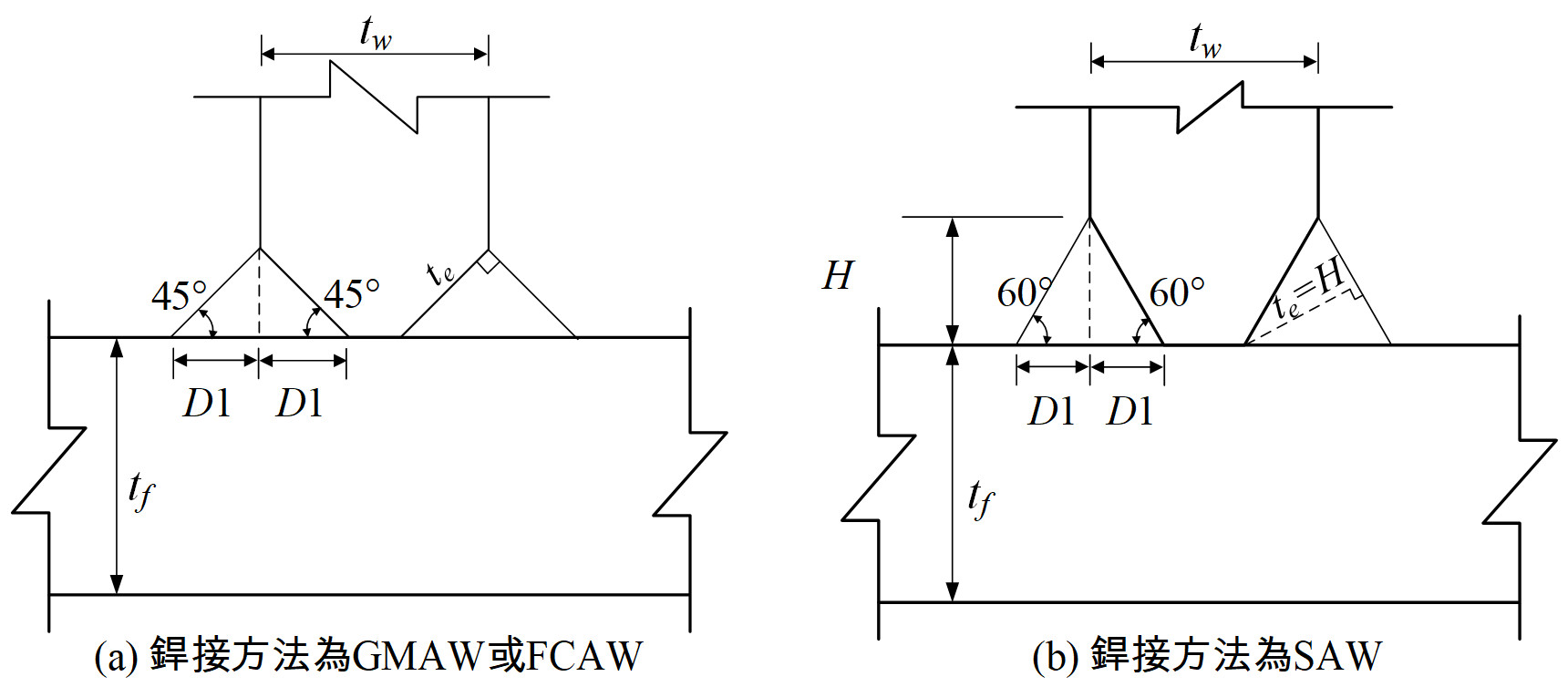

4.1採填角銲道

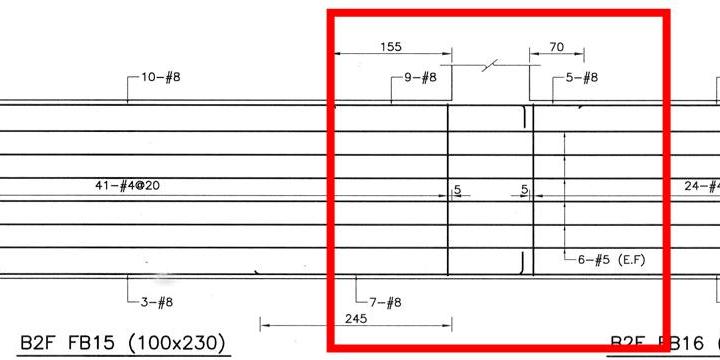

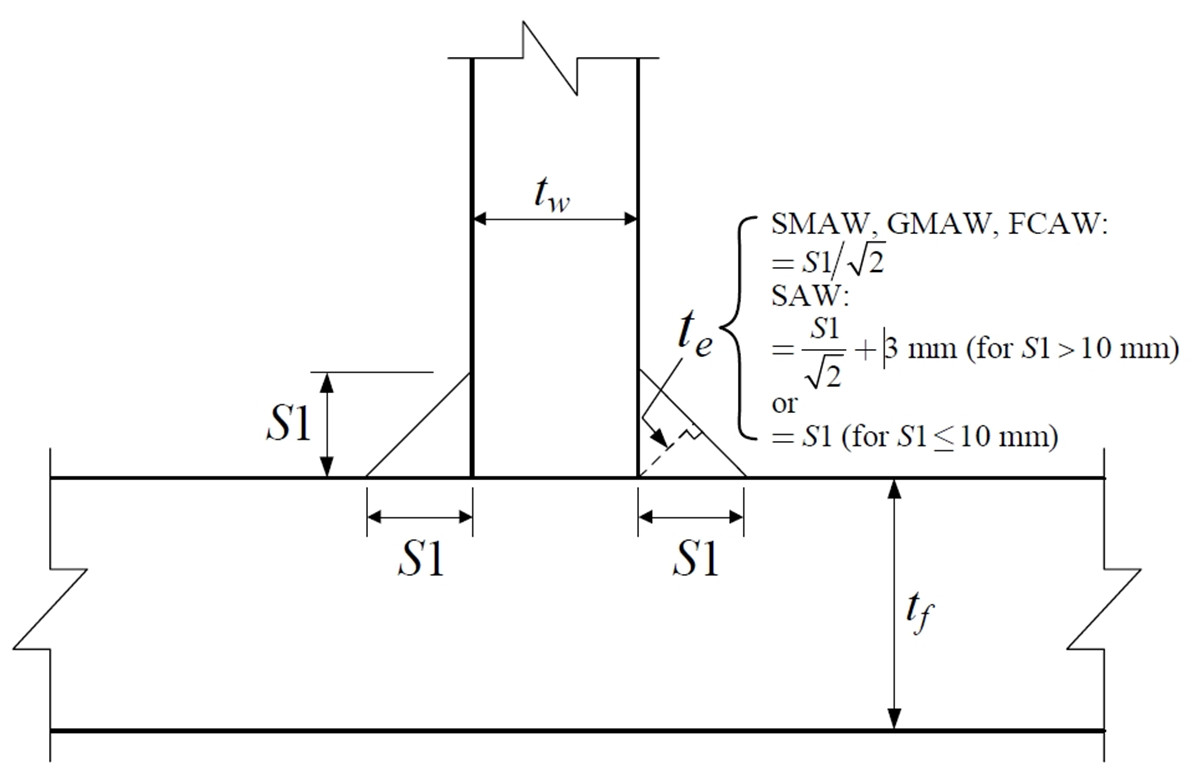

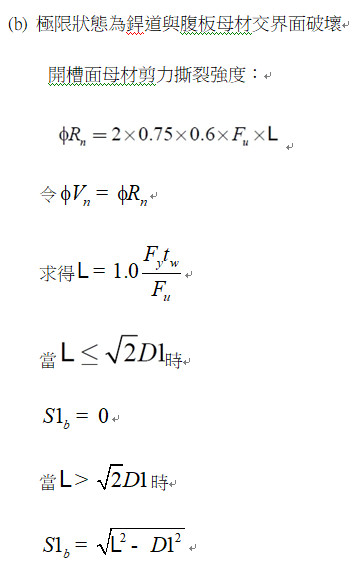

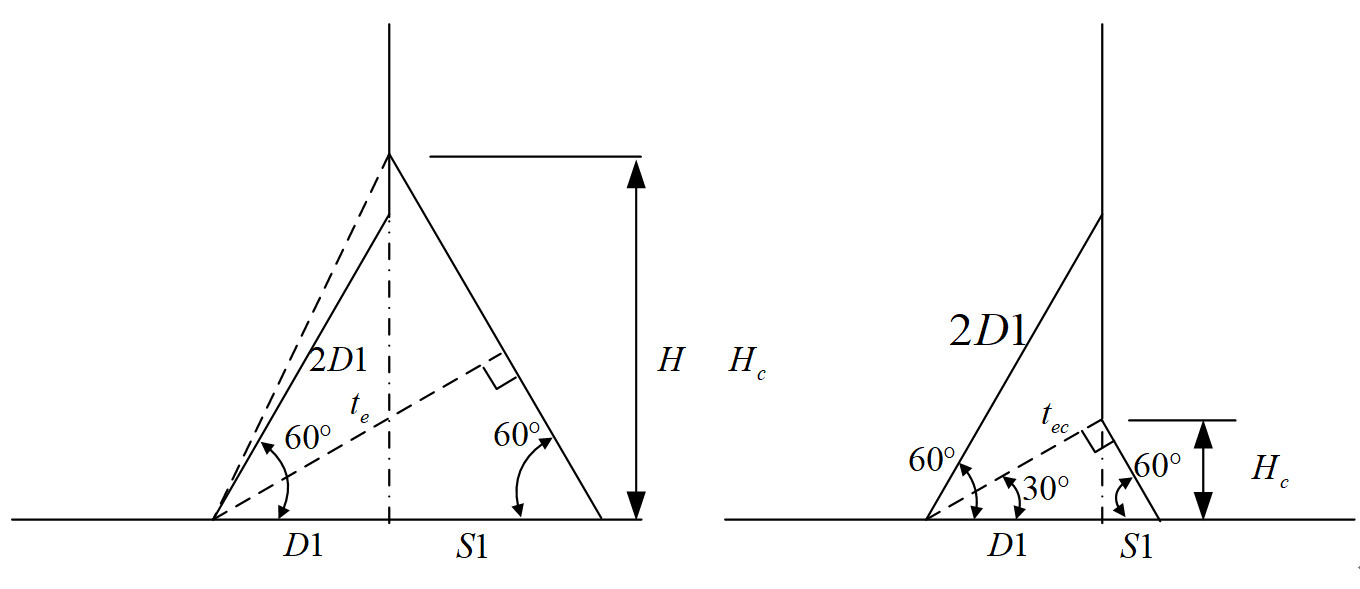

銲道尺寸如圖4所示,填角銲道腳長尺寸為S1。

圖4 雙邊填角銲道接合示意圖

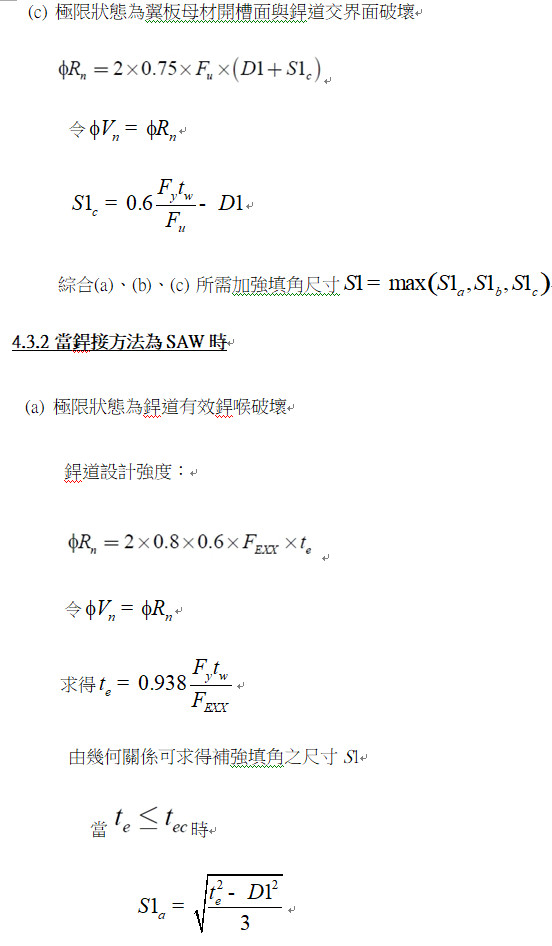

若採用之銲接方法,依實際製作方法與銲接程序參數施銲完成,並經試驗證實:可得一致的銲縫根部融透深度,則融透部分之銲道,可計入有效銲喉厚。依據現行「鋼結構設計規範」,若使用潛弧銲接(SAW見圖5),銲道尺寸等於或小於10mm時,以銲道尺寸為其有效銲喉;大於10mm時,有效喉厚可以取理論喉厚加3mm。

圖5 潛弧銲之銲接設備及銲接情況

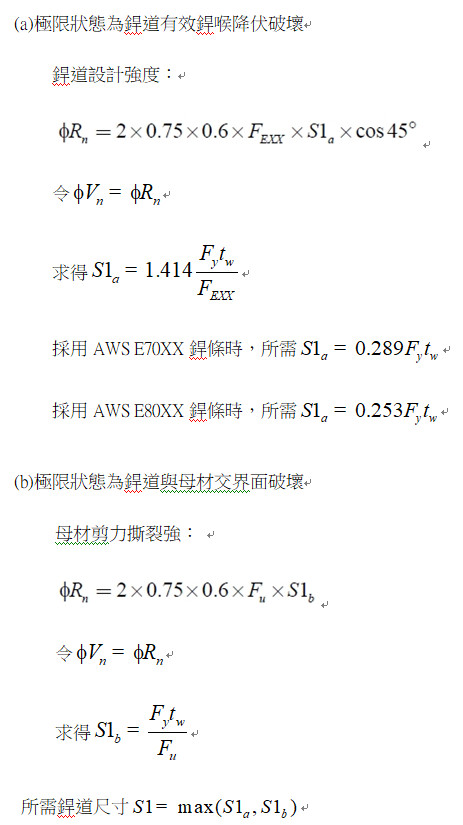

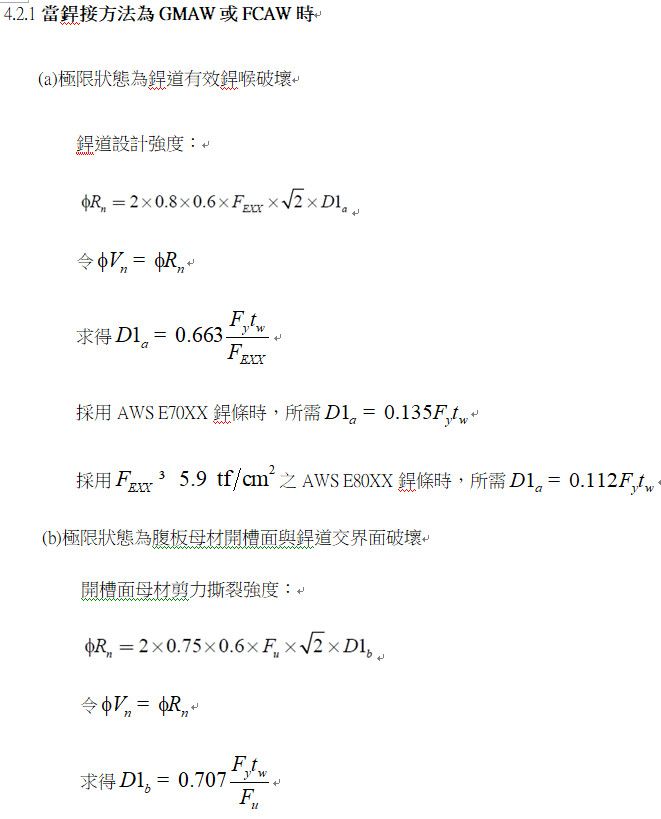

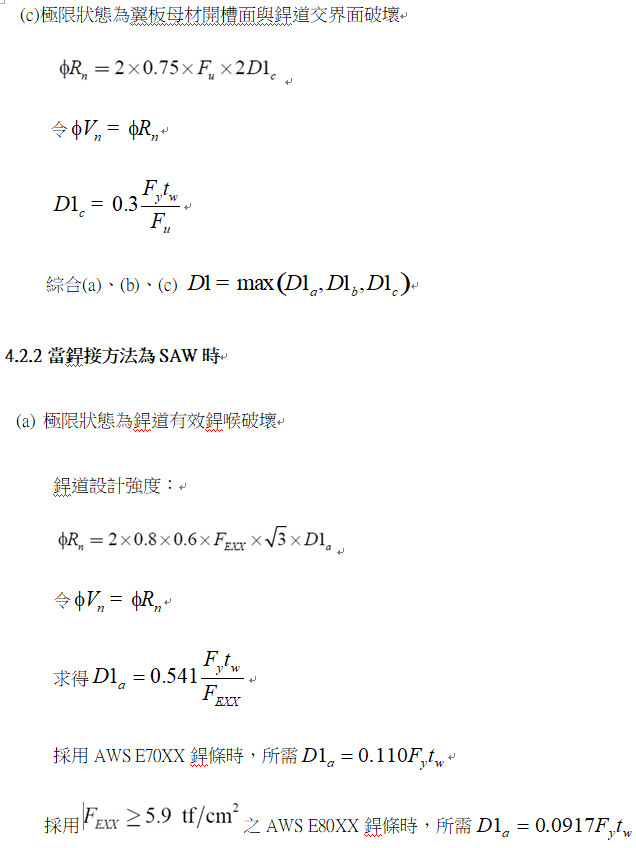

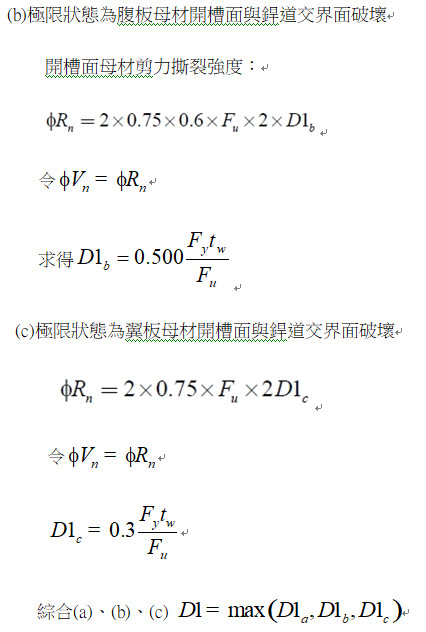

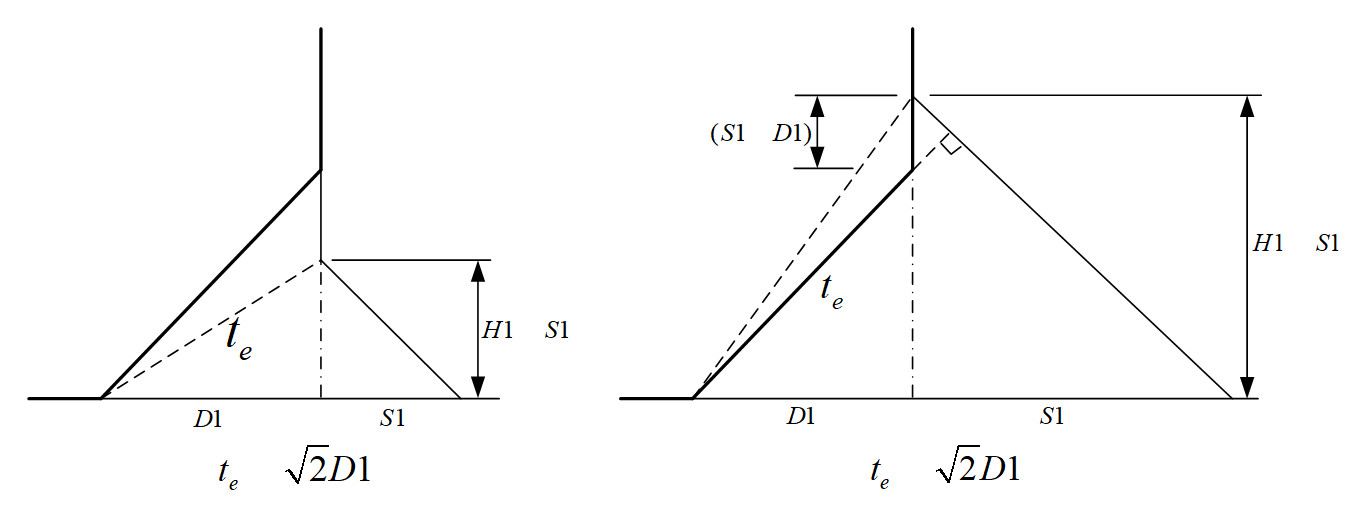

4.2採部分滲透開槽銲外加填角補強銲道型式一

銲道形狀及尺寸詳圖6。使用GMAW或FCAW選用開槽角度 45°(銲接姿勢採平銲或水平銲),使用SAW選用開槽角度 60°(銲接姿勢採平銲),有效喉厚均不須減3mm,詳AWS D1.1 預檢定接頭編號BTC-P5-GF及TC-P5-S。

圖6 部分滲透開槽銲外加填角補強銲道型式一

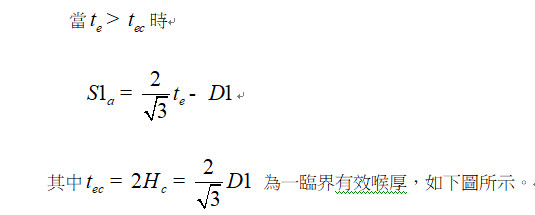

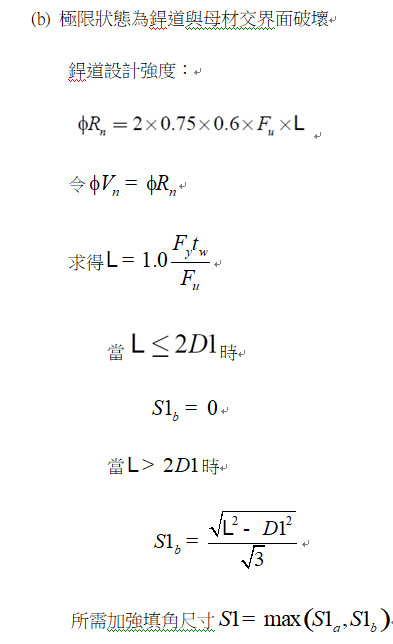

4.3採部分滲透開槽銲外加填角補強銲道型式二

當採圖6的形式,依據強度需求,開槽無法滿足最小根面之要求時,可以改採圖7的形式來設計銲道,圖7是直接開槽至規範規定之最小根面,GMAW及FCAW時,最小根面為3mm;SAW時最小根面為6mm。

圖7 填角補強尺寸與開槽深度不相等(D11 S1)

五、銲道最小根面

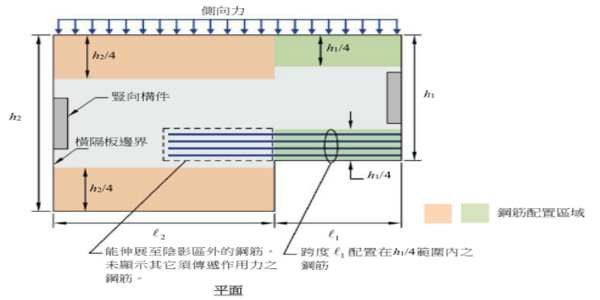

T形雙邊部分滲透開槽銲接合情況T,為免後銲側之入熱,影響先銲側之銲接品質,在AWS D1.1預檢定接頭,編號BTC-P5-GF及TC-P5-S之預檢定T形接合中規定,採用GMAW及FCAW銲接時,最小根面為3mm;採用SAW銲接時,最小根面為6mm。在AISC 358-16(Prequalified Connections for Special and Intermediate Steel Moment Frames for Seismic Applications)中指出:AISC

358-16要求BH型鋼梁腹板與翼板間之組合銲道,於柱面至塑性鉸區外一倍梁深間之範圍,應採用全滲透銲道,以確保梁塑性鉸區於翼板發生局部挫屈時,翼板與腹板間能維持其連續性。

但是全滲透銲道施作通常需要背剷,這將增加塑性鉸區梁翼板額外之入熱量及銲接變形,不利於塑性鉸區塑性轉角容量之發展。上述範圍之組合銲道,如採用具最小根面之部份滲透開槽、外加填角補強銲道,而銲道尺寸以發揮腹板全拉力強度進行設計,除可確保梁塑性鉸區於翼板發生局部挫屈時,翼板與腹板間能維持其連續性,又可避免塑性鉸區因額外之入熱量及銲接變形,影響其塑性轉角容量之發展。因此建議:剛接大梁於離柱面二倍梁深或塑鉸區範圍,由腹板全剪力接合(S2),改為具最小根面之腹板全強力(S1)接合。

六、結語

綜上所述,本文建議:剛接大梁於離柱面二倍梁深或塑鉸區範圍,由腹板全剪力接合(S2),改為最小根面之腹板全強力(S1)接合。

【本文稿經由台灣省土木技師公會技師報同意轉載;未經允許請勿任意轉載】

來來來哩來按個贊!

精選文章

新進文章