一、前言

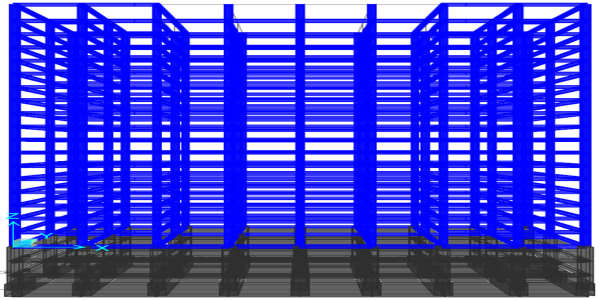

由於結構用之鋼材具有高強度、材質均匀、延展性及韌性、妥善維護可具耐久性,尤其是可百分之百回收再利用,是可永續循環使用的綠建材;在造形方面鋼結構容易製作,亦可預製,現場吊裝組立快速省時,新建、擴建、拆遷或補強均容易,且因強度高,佔用空間較小,結構桿件斷面積小,重量輕,所需基礎結構費用相對混凝土結構而言,亦較經濟等特性,再加上材料及施工品質管控容易,材料來源不虞缺乏,配合銲接技術及高強度螺栓之快速發展與應用,使得鋼結構高層建築物越來越普遍。

採用鋼結構作為結桿件料的優點雖然很多,但因為要充分利用高強度的材料特性,通常會以鋼板組合成各種經濟斷面,常用之厚度大都在25mm左右,因而在集中載重處或接頭位置,容易産生應力集中現象,如果設計或施工時,接合細部處理不當,就會産生強度不足而局部破壞,或産生疲勞撕裂,繼而産生連續性的破壊或倒塌的後果。因此,消除集中應力的細部處理技術,成為鋼結構接合設計的重點。本文列舉鋼結構板件接合的集中應力細部處理方法及特殊應用案例,供工程先進參考,不當之處尚請不吝指正。

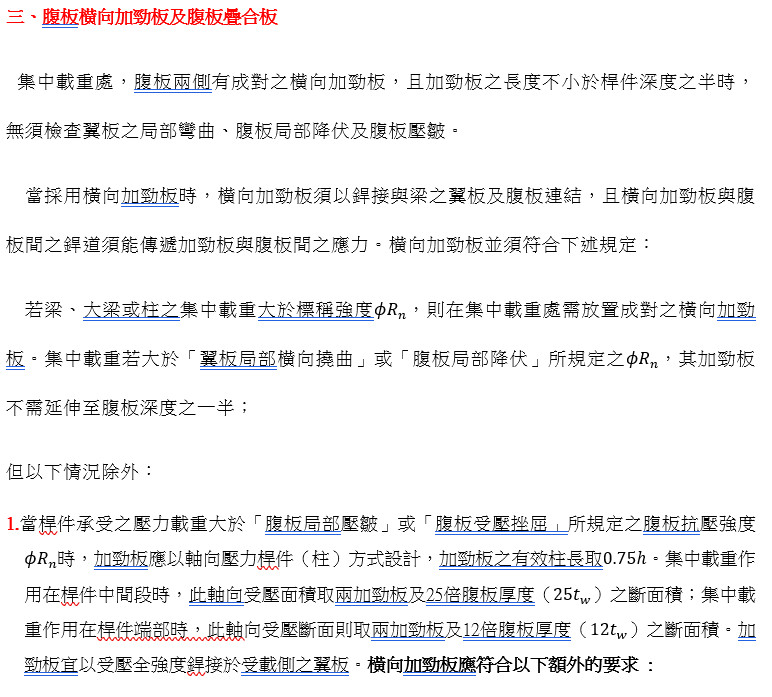

二、集中應力消除及桿件穩定性檢核

本文對結構構架中兩支或兩支以上桿件,以接合物連結稱之為「接頭」(connection);對接頭中兩個或多個板件肢材之連結稱作「接合」(joint)。構架「接頭」或板件「接合」之設計原則,應以受力模式簡單明確,傳力方式緩和漸變,以避免產生應力集中之現象;接頭型式之選用以製作簡單、維護容易為原則;且接頭設計在必要時,應依接頭所在位置,對整體結構安全的影響程度,酌予提高其設計之安全係數。

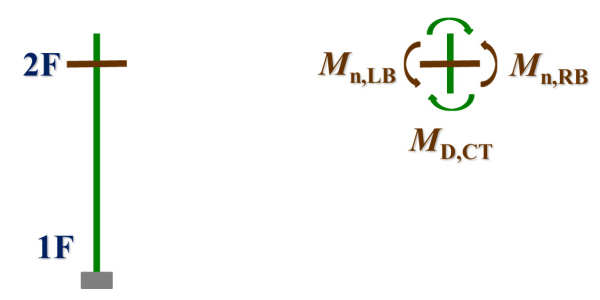

施加於桿件翼板之集中載重,主要可分為兩種類型,一種稱為單集中載重,另一種為雙集中載重。單集中載重可為拉力(例如:由吊桿或接合板傳遞之拉力)或壓力(例如:梁中段由承壓板或接合板傳遞而來之壓力,或梁端支承反力等);雙集中載重在承重桿件同一邊,由一個拉力與一個壓力載重力偶組成的彎矩,透過銲接與栓接接合,傳遞至H型鋼承重柱翼板的力量(例如梁柱抗彎接頭)。

一般而言,H型鋼桿件承受集中載重之翼板,在翼板集中載重處之腹板兩側,配置有成對之加勁板為宜,除可減小接頭區局部變形量外,亦可避免接頭産生應力集中而破壞。若桿件非為熱軋型鋼,而是銲接組合型鋼,其腹板與翼板間之接合常不是全滲透開槽銲,本文之公式可能不完全適用。

(一)採用熱軋型鋼時所需檢核之項目,如下:

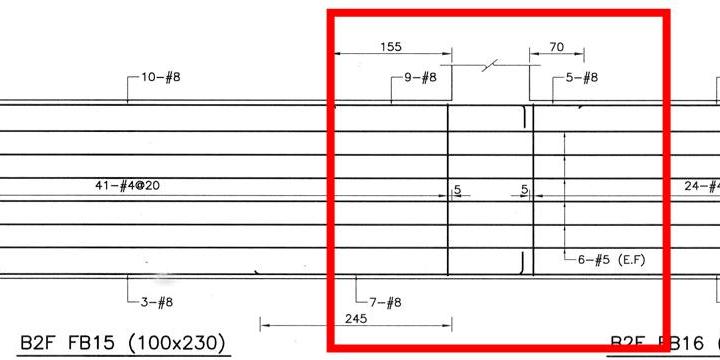

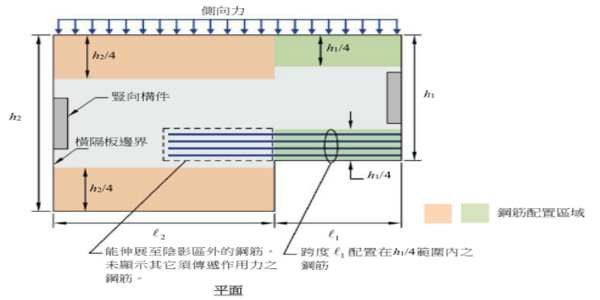

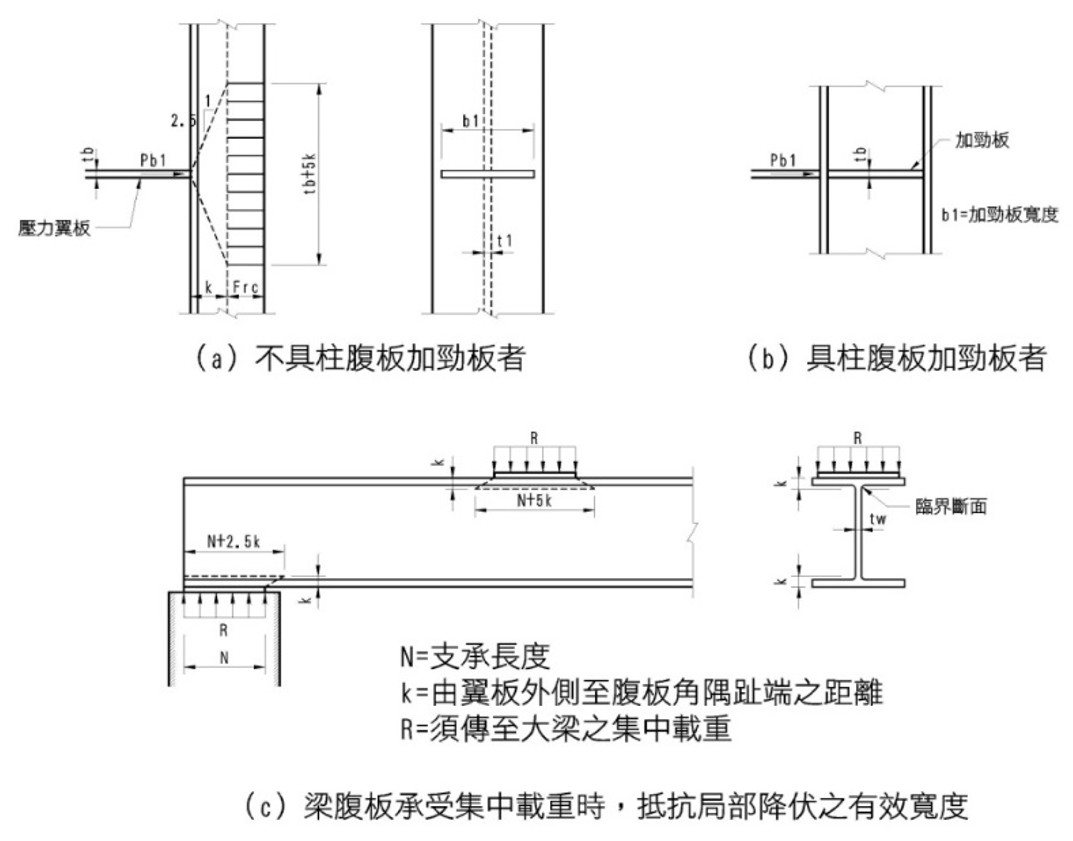

1.當單側翼板承受集中載重,載重經由橫向連接板作用於H型鋼桿件之翼板,並對稱於腹板者(見圖1),其翼板與腹板之設計強度須足以抵抗:(1)翼板局部彎曲;(2)腹板局部降伏;(3)腹板壓皺;(4)腹板側向挫屈。

2.若兩翼板均受集中載重,除前述相關檢核項目外,其腹板之設計強度需足以抵抗:(1)腹板降伏;(2)腹板壓皺;(3)腹板受壓挫屈。

(二)翼板局部横向撓曲

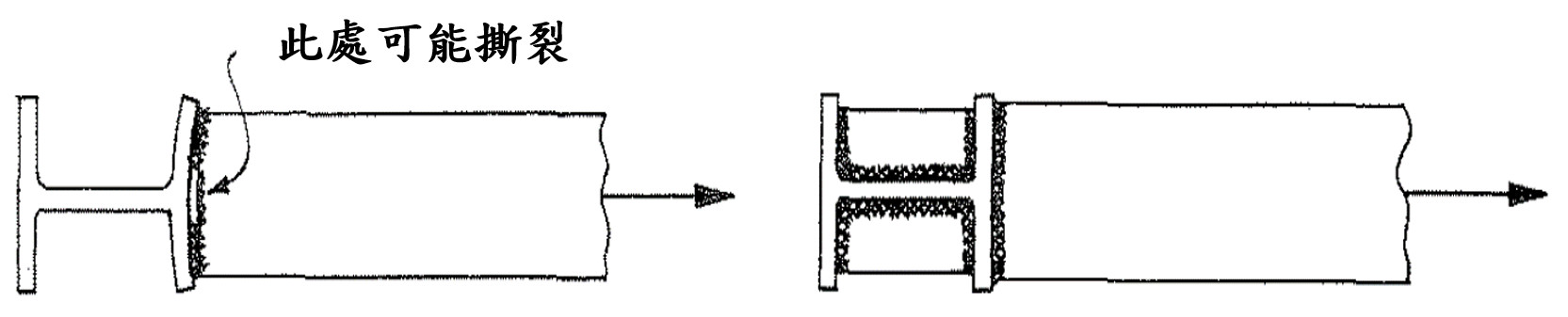

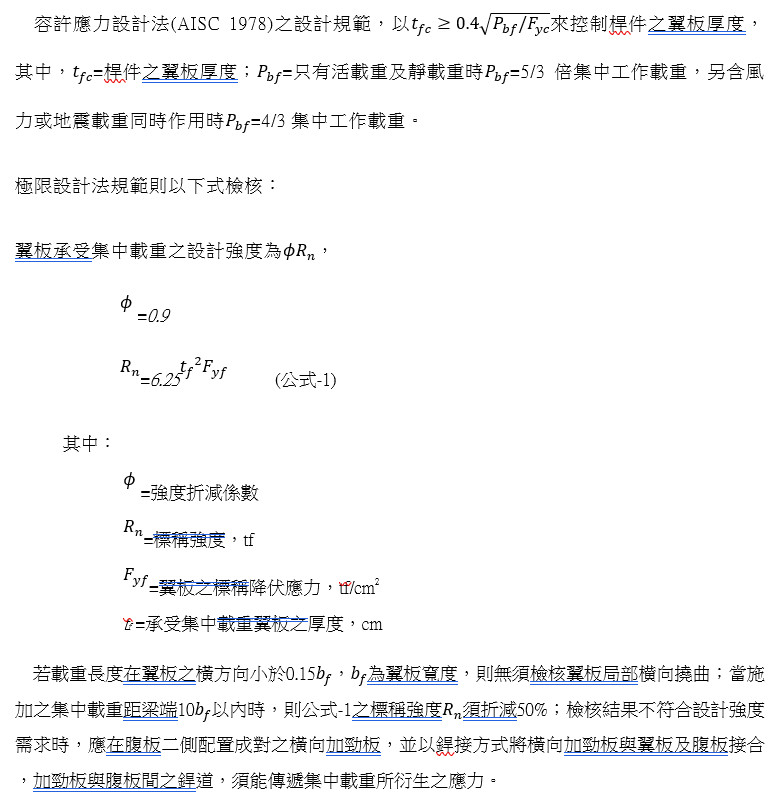

當拉力經由銲接在翼板上之横向連接板傳遞時(見圖1),H型鋼桿件翼板應有足夠之勁度(厚度),以避免翼板横向變形過大而引起腹板附近之銲道處於高應力集中,而致銲道局部撕裂(見圖2)。

圖1 拉力經由銲接在翼板上之横向加勁板傳遞示意圖

圖2 腹板附近銲接處高應力集中致銲道局部撕裂示意圖

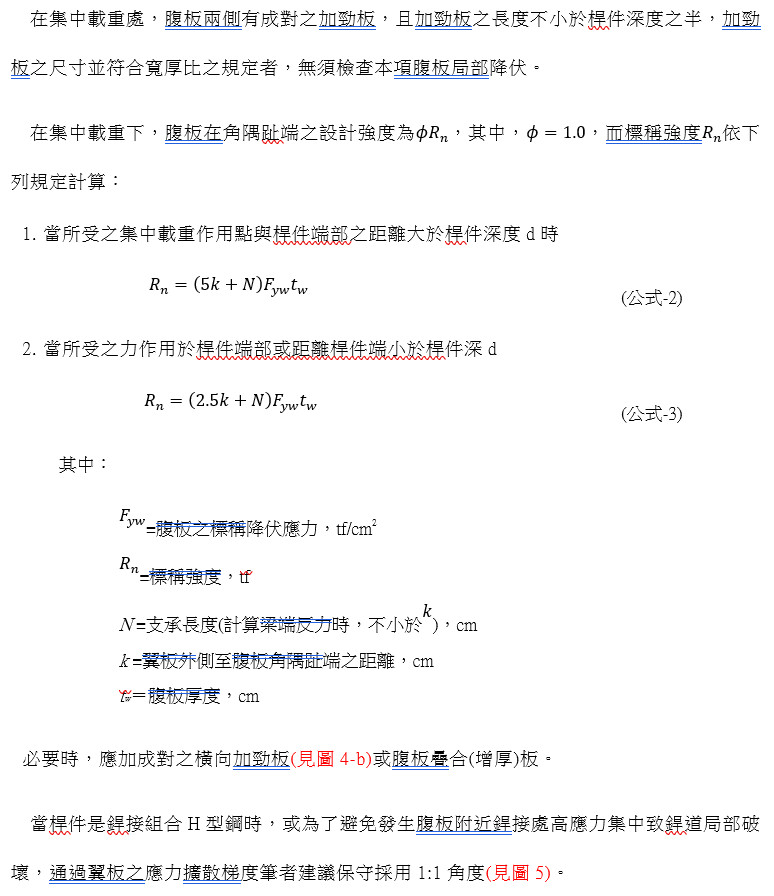

為標準化板厚與銲道尺寸的關係,除正對集中載重邊,須採用加勁板全拉力強度之雙邊銲外,其餘三邊可採用之全剪力強度之雙邊銲。在此特別提醒設計者,公式-1只適用於熱軋H型鋼桿件;當構件是銲接組合型鋼時,或為了避免連接板發生腹板附近銲接處高應力集中致銲道局部撕裂現象,建議可保守直接在腹板二側配置成對橫向加勁板的方式處理為宜。

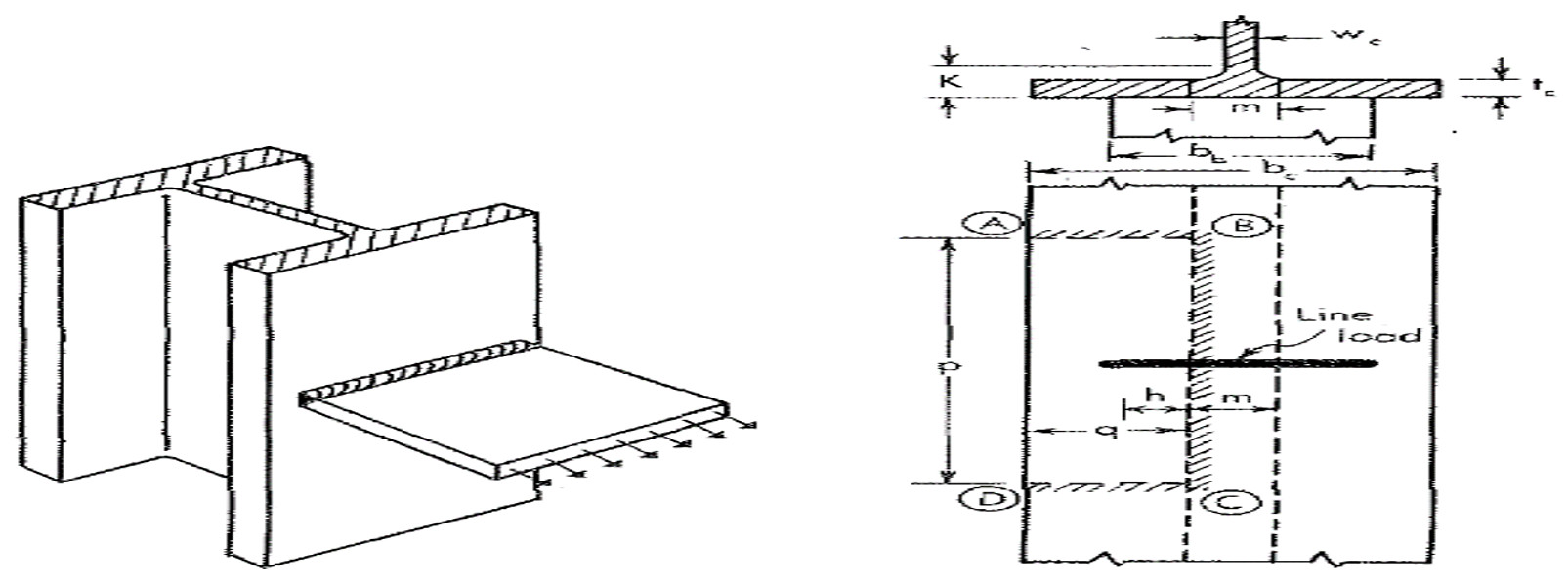

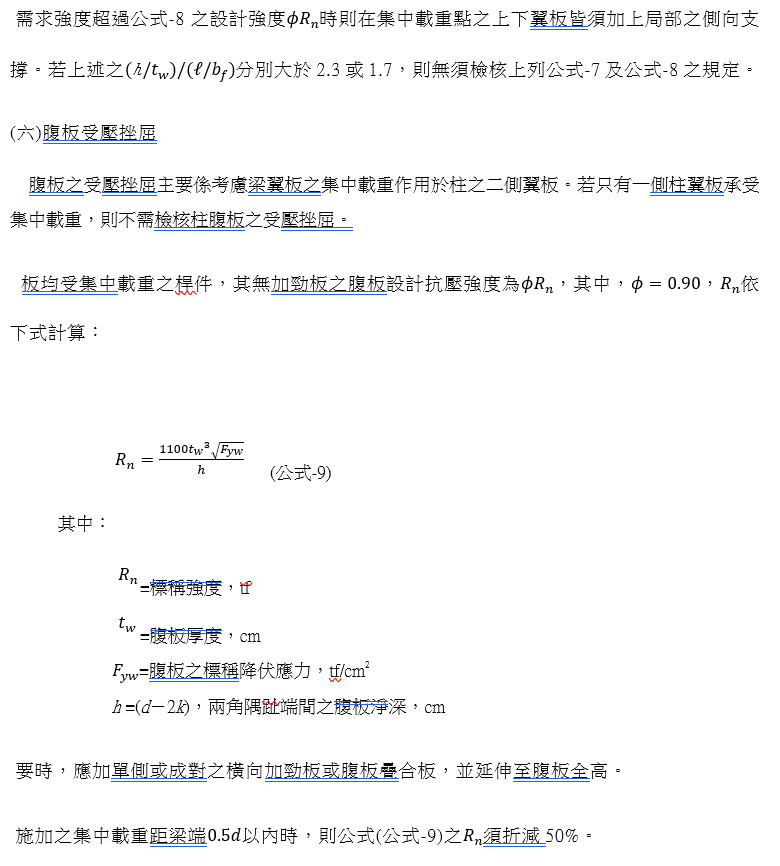

(三)腹板局部降伏

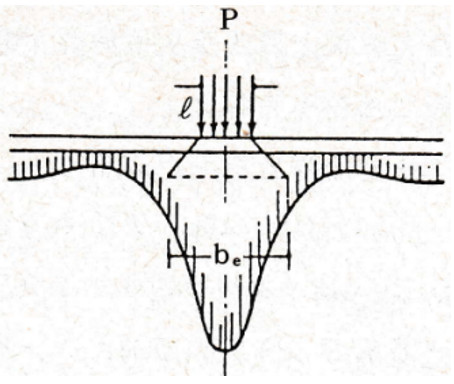

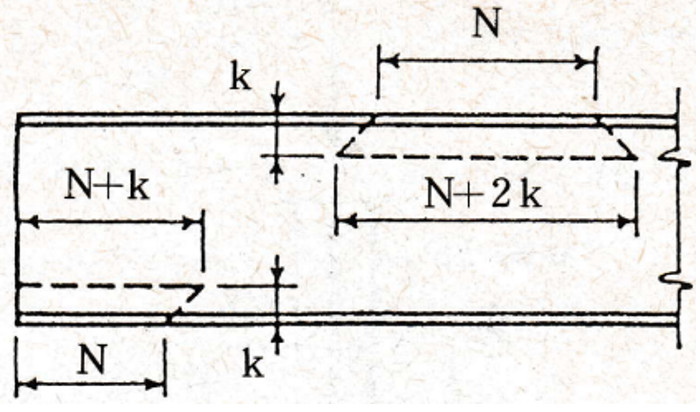

腹板局部降伏適用在H型鋼桿件翼板承受集中載重(例如:支承於基板上,或抗彎矩接頭産生之壓力與拉力力偶)。腹板局部降伏之規定,在於限制集中載重由桿件之翼板外面作用力,傳遞至腹板有效範圍上之應力,及力量傳遞的途徑(見圖3),鋼結構桿件承受集中載重之消散集中應力之理論甚為複雜。

圖3 腹板有效範圍上之應力分布示意圖

一般設計實務均予以簡化,假設全部集中力作用於承壓範圍,並從承壓範圍向外擴散至應力最高的臨界斷面。基於此種假設,應力最高的的臨界斷面,位於腹板角隅趾端處,亦即離翼板内面k距離處。理論上不論承受作用力之H型鋼桿件為梁或柱,對桿件應無甚差別,(AISC 1978 ; Galambos 1978) 對梁與柱之規定不同,通過梁翼板之應力梯度為2:1,通過柱翼板之應力梯度為2.5:1。現行「鋼結構極限設計法規範」則均採用2.5:1之應力梯度(如圖4)。

圖4 集中載重產生之應力分布梯度

圖5 銲接組合型鋼建議應力擴散梯度採用1:1角度

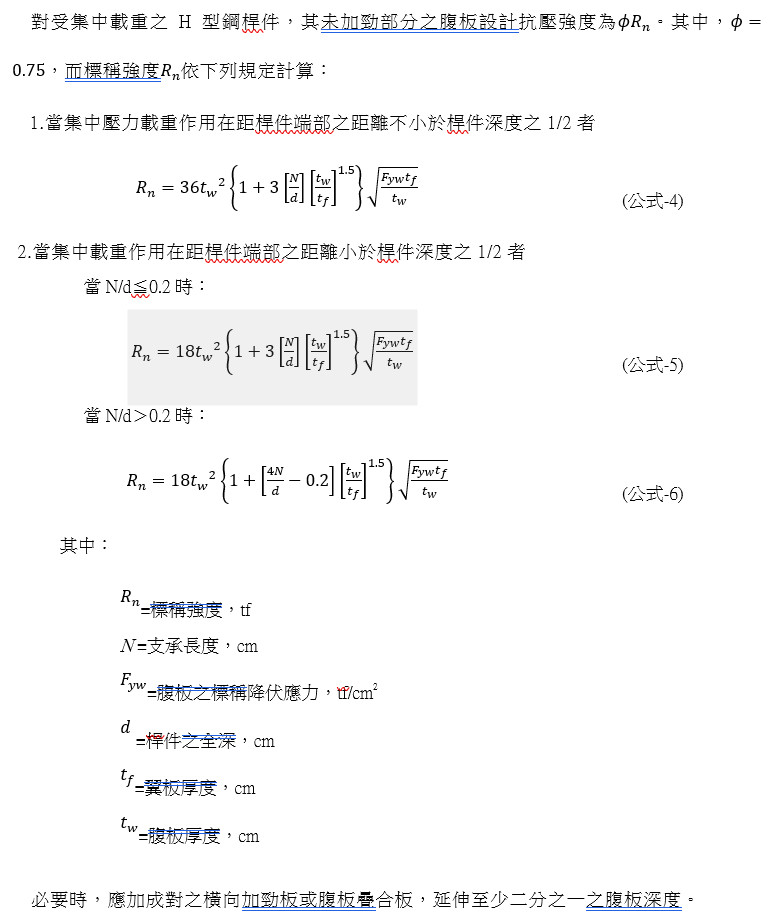

(四)腹板局部壓皺

H型鋼桿件在承受集中載重處,腹板兩側有成對之加勁板,且加勁板之長度不小於桿件深度之半並符合寬厚比之規定者,無須檢查本項腹板壓皺。

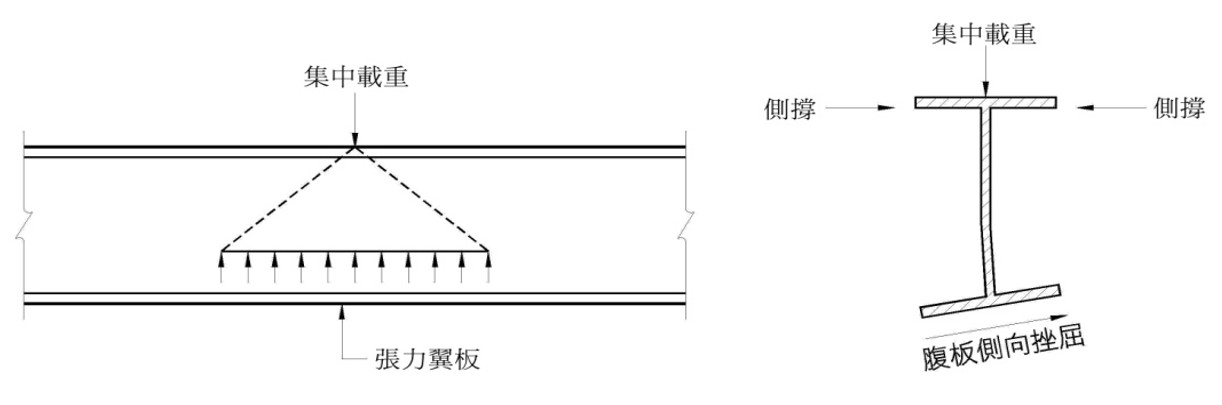

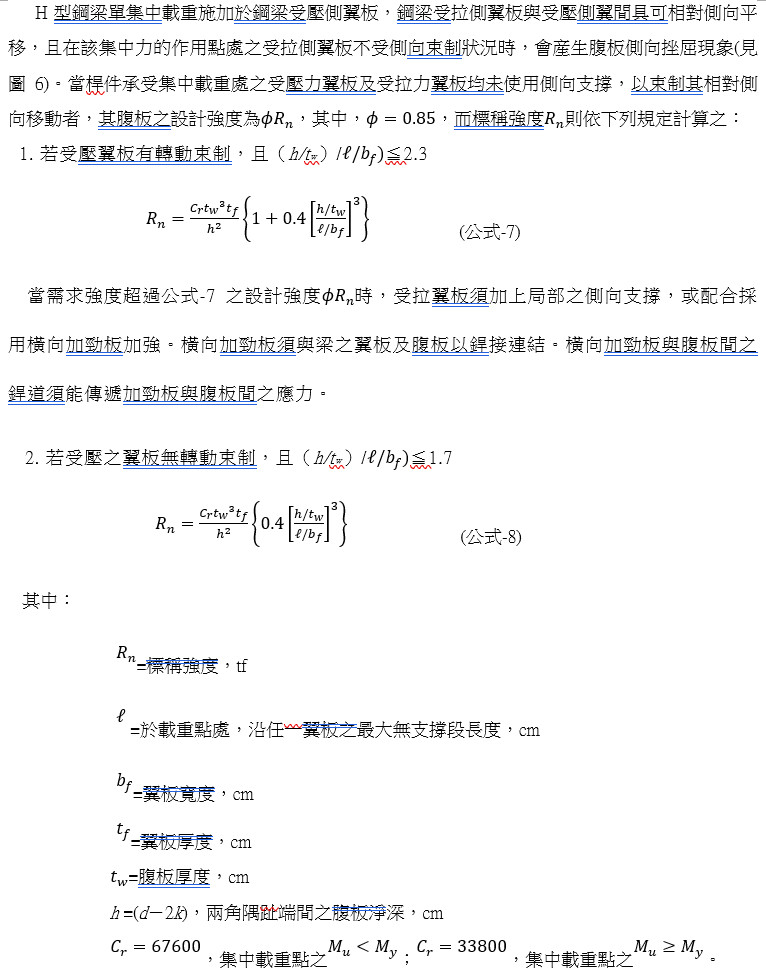

(五)腹板側向挫屈

圖6 腹板側向挫屈

(1)加勁板寬度加上柱腹板厚度的一半應不小於傳遞集中力的翼板或彎矩連接板寬度的三分之一。亦即腹板二側加勁板外緣全寛不得小於傳遞集中荷重之翼板或彎矩接合板寬度之三分之二。

(2)加勁板厚度應不小於傳遞集中力的翼板或彎矩連接板厚度的一半,或不小於其寬度除以16。

(3)加勁板橫斷面應至少延伸桿件深度的一半。

2.承受集中載重疊合板補強的額外規定:

疊合板所需要的壓力強度應符合受壓桿件或受拉桿件的相關規定設計之。疊合板應符合下列額外的規定:

(1)疊合板的厚度與範圍,以發展疊合板挫屈強度超過所需強度要求。

(2)疊合板應以足夠的銲接強度將總力的部分比例傳遞至疊合板上

(3)疊合板得以塞孔銲與H型鋼腹板連接提高穩定性。

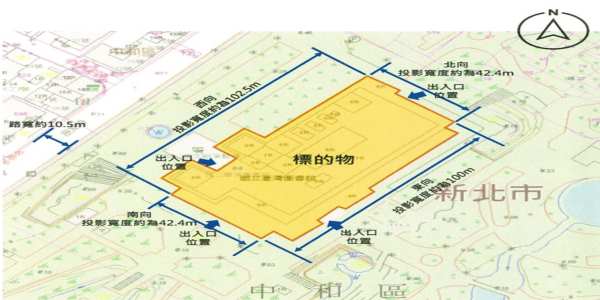

四、特殊應用案例

(一)架空天車道梁承受集中輪重

銲接組合H型鋼作為架空天車道梁承受集中輪重時,軌條上之車輪集中載重,應由銲接組合H型鋼之翼板與腹板間之銲道,來傳遞集中輪重至腹板上,集中輪重作用於軌頂假設以1:1的角度,分布在軌條高度加上銲接組合H型鋼上翼板厚度之總和(建議忽略翼板與腹板間之銲道尺寸,以方便銲道尺寸計算) 的二倍範圍内。

一般市售銲接組合H型鋼之翼板與腹板間之銲道尺寸,係以腹板之全剪力強度設計,但在架空天車道梁承受集中輪重之情況,尚有集中輪重分布在銲道上産生之壓力,設計銲道尺寸時應納入此壓力合併剪力所得之合應力計算。

在車輪集中載重經過鋼梁上翼板時,會産生沿軸向之局部彎矩,而引起額外的撓曲應力,此應力在天車道梁設計時常被忽略,此種局部撓曲應力係由應變計量測而得,經量得上翼板之撓曲應力高於僅由整體系統産生之傳統撓曲應力,對於簡支梁的上翼板上緣之壓應力會増加,而上翼板下緣之壓應力會減小,由統計經驗顯示,此増、減之應力約在0.07tf/cm2至0.28tf/cm2之間。

(二)圓管斜撑端部T型接頭承受連接板集中載重

圓管端部設置端板、熱軋T型鋼或組合T型鋼,來傳遞斜撐軸力,軸力之傳遞從T型鋼腹板兩側各以2.5:1擴散角度,將軸力擴散傳遞至鋼管之管壁(Wardenier et al.,1991;Kitipornchai and Traves,1989)。

惟鑒於斜撐接頭一旦産生脆性破壞,將導致整體結構産生連續性倒塌現象,有必要依接頭所在位置對整體結構安全的影響程度,酌予提高其設計之安全係數。此處之T型鋼翼板與鋼管管壁間之接合銲道,並非如熱軋H型鋼之翼、腹板相交之角隅趾部一體成型擴頭現象,因此筆者建議保守取1:1擴散角度。

五、結語

國内「鋼結構設計規範」,係參考美國Specification for Structural Steel Building(AISC 360)及Seismic Provitions for Structural Steel Building(AISC 341),製訂而成,由於該等規範係採用熱軋H型鋼(RH)為基礎所制訂;而國内CNS材料標準係參考日規制訂,可用之熱軋型鋼斷面種類不多,再加上國内設計者慣用整數尺寸之型鋼斷面,因此設計圖上所標示之型鋼斷面尺寸,大多為銲接組合H型鋼斷面(BH)或採購不易之RH型鋼斷面改以BH型鋼斷面取代。因為要節省銲接組合型鋼斷面之製造成本,組銲之銲道大多為非全滲透開槽銲,因此在檢核集中載重時,不適用現行「鋼結構設計規範」所提供之檢核公式,而必須保守以直接採用於腹板二側設置加勁板方式處理。

另外,通過翼板之應力擴散梯度採2.5:1角度,係針對熱軋H型鋼的研究成果,其他應用情況是否適用,尚無進一歩資料可供評估。鑒於鋼結構銲接接頭的破壞屬脆性行為,甚難預警,且銲接品管不易,設計規範僅是最低標準,筆者建議除應用於計算熱軋H型鋼腹板角隅趾端臨界面處之腹板局部降伏檢核外,其他情況之設計應用,於計算通過翼板之應力擴散梯度建議採用1:1角度,以免單一接頭的脆性破壞造成連續性倒塌現象。對於銲接組合H型鋼作為架空天車道梁承受集中輪重時,其組合銲道建議採用全滲透開槽銲。

【本文稿經由台灣省土木技師公會技師報同意轉載;未經允許請勿任意轉載】

來來來哩來按個贊!

精選文章

新進文章